Si l’entreprise « Bos » ne vous évoque rien, il est utile de vous rappeler que cette entreprise fournit les amortisseurs des Toyota Yaris WRC depuis trois saisons maintenant.

20 ans tout juste après sa création en 1999, BOS Suspension vient de franchir un nouveau pallier dans son développement en 2019. Etant un des rares acteurs majeurs « 100% made in France » au plus haut niveau du rallye mondial, et comme nous sommes un peu chauvins à la rédaction chez Rallye-Sport (!), nous avons profité de cette intersaison pour en savoir plus sur cette société, en allant rendre visite à son créateur, Olivier Bossard, et à celui qui incarne ce renouveau, en charge du business développement, Cédric Mazenq (que l’on ne présente plus aux lecteurs de rallye-sport.fr ).

Après une description des différents secteurs de l’entreprise, nous finirons cette visite par une entrevue avec Olivier Bossard en évoquant notamment ses premiers contacts avec Tommi Mäkinen, directeur de l’équipe Toyota Gazoo Racing.

Rendez-vous est donc pris à Toulouse dans les ateliers de BOS Suspension au début de ce mois de janvier. Première surprise en arrivant sur les lieux, la technicité et la propreté des locaux : on a l’impression de débarquer à la NASA ! Salle blanche, atelier immense, pièces à accès restreints pour les programmes officiels type Toyota WRC, on se demande si on y fabrique des amortisseurs, des montres de luxe ou des armes nucléaires ! Rien ne traîne, rien ne dépasse…

“La minutie et le soin apporté à nos produits, c’est la marque de fabrique de BOS.” nous explique alors Cédric. “Olivier a toujours inculqué ça à tous les salariés, et c’est vraiment l’ADN de la société. Quand on connait l’importance de la qualité dans les process d’assemblage des amortisseurs les plus techniques, on se rend vite compte que ce soin n’est pas un luxe, mais une nécessité. Travailler pour et avec les meilleurs, ça exige d’être irréprochable.”

En vagabondant dans le cœur de l’atelier de montage, d’où Cédric nous explique l’activité en mêlant les gestes à la parole, on se rend compte de la diversité des activités : d’un côté, deux techniciens sont en train d’assembler les amortisseurs de la Toyota Yaris pour les essais pré Monte Carlo. De l’autre, un technicien assemble cinq fourches de descente de VTT. Sur un autre poste, un technicien emballe des fourches et amortisseur de moto, et charge le tout dans un camion de test pour partir sur le terrain. Enfin à l’opposé, une ligne de production assemble à la chaîne des amortisseurs avants pour une petite production, celle des amortisseurs de la future Renault Clio V Rallye.

J’interroge alors Cédric sur la spécificité du programme WRC. Il est reconnu assez largement par les spécialistes que la Yaris a dominé les deux dernières saisons de WRC, et que sa suspension est considérée par le milieu comme une référence, en terre comme en asphalte. Nous avons voulu en savoir plus.

“Cet engagement officiel auprès de Toyota demande une gestion toute particulière et unique. Il s’agit d’être ultra réactif sur chacune de leurs demandes. Une saison WRC, c’est 13 rallyes et une cinquantaine de jours de test. Donc c’est une activité full time (à plein temps). Il y a un gros travail de l’ombre également en conception et développement au banc. On a un ingé qui est dédié à 100% à ce projet, deux techniciens qui se relaient également sur les tests. A l’atelier c’’est un fil rouge permanent : il y a toujours du montage ou de la révision de produits pour le WRC. On prépare 4 à 5 sets d’amortisseurs par séance de test, avec des solutions techniques ou des settings (réglages) différents, et sur les rallyes, c’est 7 sets pour 3 voitures, comme le stipule le règlement sportif. Ça demande donc une implication totale.”

En demandant quel était la spécificité des amortisseurs BOS par rapport à la concurrence, Cédric botte en touche :

“Le travail ! L’expérience d’Olivier acquise au cours des années en WRC, via Mitsubishi d’abord, puis Subaru ensuite, ont permis step by step (étape par étape) de fiabiliser et rendre performant nos produits. Nous utilisons beaucoup de technologie innovante et brevetée, et la valeur ajoutée se situe également dans la capacité à développer sans cesse. Beaucoup d’améliorations sont aussi issues de nos autres activités, comme le MTB et la moto, véritable laboratoire pour BOS.”

On n’en saura donc pas plus (!), mais la guerre technologique que se livrent les différents constructeurs pour garder leur secret de fabrique explique et justifie ce mutisme. On comprend simplement que 3 paramètres sont majeurs en déchiffrant les infos délivrées au compte goutte : la fiabilité (car pour gagner un rallye, il faut d’abord le finir) qui implique un suivi qualité et un process de validation très exigeant ; les qualités technologiques de l’amortisseurs ensuite, c’est-à-dire les choix techniques pour réaliser les différentes fonctions (butée de fin de course, contrôle, traction, support…) ; et le développement, ou plus précisément les courbes hydrauliques développées sur chacun des différents terrains.

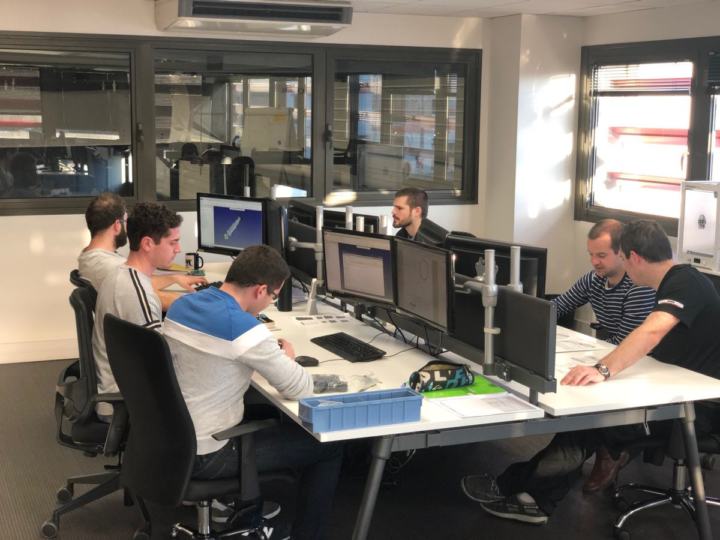

La suite de la visite nous fait passer de département en département : le bureau d’études tout d’abord, fraichement renforcé par de nouveaux éléments.

“Ici c’est le cerveau de la boite : les idées, les croquis, les brevets qu’a déposé Olivier dans le passé, tout démarre forcément entre les murs du BE.”, explique Cédric. “On a récemment fait un gros travail de rationalisation de nos études, en se tournant résolument vers un objectif qui est notre target (cible) à tous à présent : le service et la satisfaction client. Cette démarche commence dès la conception, en pensant dès le 1er coup de crayon à la qualité future du Service Après-Vente.”

C’est en feuilletant une notice client d’un amortisseur destiné à une Subaru R4 que Cédric rajoute : ” Ce type de document est aujourd’hui créé en parallèle du produit. On commence à ressentir les bienfaits de cette nouvelle organisation dans le quotidien, et les retours clients sont de plus en plus positifs.”

Vient ensuite la partie commerce, en contact direct avec la partie études.

“C’est une des grandes nouveautés en terme organisationnel pour la société.” explique encore Cédric. “Nous avons créé un « Business Pool », composé de 3 ingénieurs expérimentés que je supervise : Thibault, Romain et Lionel, qui sont respectivement en charge des activités « AUTO WRC », « AUTO 4 roues » et « MOTO/MTB 2 roues.”

Présentations faites, on se rend vite compte de leurs rôles hybrides. Ce sont des passionnés, ayant chacun un pedigree dans leur domaine respectif de prédilection.

“Olivier souhaitait améliorer le contact avec le client, avec des personnes dédiées. Je tenais à ce que les 3 soient ingénieurs de formation, avec un profil très « terrain » : on ne vend pas des amortisseurs comme l’on vend des yogourts ! Chaque cas est spécifique et demande une expertise du domaine très particulière. Ils endossent donc 3 casquettes complémentaires : celle de gestion projet, celle du commerce, et celle d’ingé « exploit », pour être capable d’être au plus près du client sur les séances de tests ou les compétitions.”

Une fois au rez-de-chaussée, Cédric nous dirige naturellement vers la pièce dédiée au développement.

“Et voilà le 2ème cerveau de BOS Suspension !”

On y découvre une pièce dédiée à un banc de passage d’amortisseur, imposant, avec son pupitre de commande externe.

“C’est le bébé de Steven ! Il passe plus de temps ici qu’avec sa femme !”, Steven Bossard, fils d’Olivier, vient nous rejoindre.

“Steven a emmagasiné une expérience énorme au fil des années. Etre baladé dans les traces de son père au 4 coins du monde depuis son plus jeune âge lui a donné une expertise de la clapèterie et de l’amortissement qu’il faudrait au commun des mortels des années avant d’en maitriser la moitié !

C’est un excellent metteur au point, avec une sensibilité particulière à la dynamique véhicule. Son passé de crossman et rallyman de bon niveau lui confère aussi une sensibilité au discours pas toujours très scientifique des pilotes. Trouver le bon setting (réglage) et le bon niveau d’amortissement sur un véhicule que l’on découvre, c’est également la grande force de BOS Suspension. Notre base de données et la recherche permanente de perfo au côté des plus gros teams nous a obligé à une remise en question quotidienne.”

“Travailler avec les teams officiels nous a fait énormément progresser.” rajoute Steven. “On dialogue avec des ingénieurs, on analyse des data, on instrumente toute la voiture de capteurs pour corroborer les dires des pilotes et nos ressentis. C’est d’autant plus intéressant quand on parvient à retranscrire ces progrès dans les amortisseurs de monsieur ou madame tout le monde.”

Après être passé devant le pool commercial, où s’affairent trois personnes pour répondre aux clients et approvisionner les pièces, Cédric nous emmène devant un écran central visible par tous.

“Le BOS de demain, ce sera une entreprise connectée 4.0.” commence-t-il. “Ici c’est une première illustration de cet axe de travail : les gars ne doivent pas aller chercher les infos, ce sont les infos qui viennent à eux.”

“Cela va nous permettre de raccourcir le délai de réponse client, quel que soit le process (produits neufs, SAV, services…) ou le secteur d’activité (Auto, moto, VTT…). 2019 nous a permis de définir les bases de ce nouveau pacte avec le client, 2020 va devoir être la concrétisation réelle de cette nouvelle philosophie”.

Dans la même lignée, Cédric nous montre et nous explique la volonté de digitalisation des documents, l’objectif « zéro papier » en 2020.

“Olivier est un geek ! Mais on a un peu la même maladie !”, plaisante Cédric. “Nous allons déployer des tablettes sur les postes de travail. L’objectif est d’augmenter de manière substantielle la productivité et le rendement, pour que ce soit le client qui soit gagnant.”

La visite se termine par l’atelier d’usinage. Des machines d’usinages derniers cris s’affairent à faire du copeau. La technicité des pièces est bluffante. On s’arrête quelques minutes devant un centre d’usinage en train de débiter une jambe de force destinée à la Toyota de Sébastien Ogier.

“L’usinage c’est la marotte d’Olivier. L’ambition est de diminuer la sous-traitance au maximum. Nous y gagnons une réactivité extraordinaire. Sur les programmes comme le WRC, nous sommes capables de concevoir, produire et mettre en test une nouvelle pièce en moins de 48h. C’est ce pourquoi les constructeurs nous font confiance.”

C’est enfin autour d’un café que Cédric me fait une confidence : “2020 va être une année importante. Nous avons staffé la société pour être en mesure de répondre plus efficacement à la demande. Côté auto, on a à présent une gamme complète, la gamme CR, avec des produits ultras compétitifs et performant pour chacune des disciplines. On travaille de plus en plus avec des amateurs, pour des F2000, des Groupe N, etc… L’étiquette d’amortisseurs chers et destinés uniquement à des teams usines est obsolète depuis longtemps ! Nous proposons des alternatives pour tous les programmes et tous les budgets. Et notre expérience nous permet d’avoir une plus-value en perfo sur la plupart des produits que nous développons. Plus qu’ailleurs, en amortisseurs, la magie n’existe pas ! C’est le travail qui paye, rien d’autre !”

Avant de quitter Toulouse et sa froide journée de janvier, nous profitons de notre visite pour interviewer Olivier Bossard, directeur général de l’entreprise.

Dans un premier temps, Olivier est revenu sur les premiers contacts entre BOS et Toyota, jusqu’à la signature d’un partenariat en WRC.

“Je suis en relation avec Tommi Mäkinen depuis les années 2008-2009 je crois. À l’époque, son équipe fabriquait des Subaru Impreza N4 et R4. On a eu quelques projets intéressants ensemble avec des séances de tests notamment. Il apprécie beaucoup notre produit, notamment sa qualité de traction, un élément important en rallye.

Après cette première collaboration, il était évident que l’on allait travailler ensemble pour le WRC et je n’ai pas hésité une seule seconde à accepter sa proposition.

Pour la petite histoire, lors des premiers essais de Mäkinen avec nos produits, il est arrivé en sabots et sans casque ! J’avais l’impression qu’il était là pour rigoler. Mais après deux runs, il a demandé ses affaires et on a roulé pendant deux jours et demi.

Maintenant, je l’ai régulièrement au téléphone, tous les 15 jours / 3 semaines.”

Pour BOS, l’arrivée de Toyota a évidemment eu un impact énorme sur l’organisation et le fonctionnement de cette entreprise d’une trentaine d’employés.

“Toyota, c’est ce qui tire l’entreprise. Je pense que la moitié de l’entreprise passe la moitié de son temps sur Toyota. Nous avons quatre parties distinctes : la production, les tests, le suivi des épreuves et la recherche. Et dans ce domaine, le travail est monstrueux avec un destinataire prioritaire : Toyota. Rien que l’an dernier, nous avons eu 27 versions de développement avec des changements pouvant intervenir sur les pistons, les joints, la géométrie, de nouveaux systèmes ou encore l’huile.

C’est un programme leader qui nous fait avancer à grand pas. Le travail de recherche représente 80 à 90% de notre budget.”

Associé à Toyota depuis trois ans désormais, Olivier et son entreprise BOS sont évidemment honorés de travailler avec le constructeur japonais.

“Nous sommes extrêmement fiers de faire partie de l’aventure et d’avoir leur confiance. Cela met un peu de pression mais aussi de l’ambition, avec l’objectif d’avoir la meilleure voiture du monde. Nous n’avons pas le droit de nous relâcher, c’est vraiment beaucoup d’investissement.”

Très souvent focalisé sur les programmes officiels, BOS souhaite désormais élargir sa cible.

“On veut s’orienter davantage vers le service clients et les amateurs. On veut rendre cette technologie plus accessible à tout un chacun.” termine Olivier.

Après cette visite pleine d’enseignements, nous remercions évidemment l’ensemble du personnel de chez BOS pour cet accueil, et plus particulièrement Cédric Mazenq que vous retrouverez très bientôt pour sa première chronique de la saison 2020.

Très bel article !

A quand le même chez PKM Consulting dans le Var ?

PKM fournit les amortisseurs pour les WRC et plus récemment les R5 Hyundai.

excellent